1. నిర్మాణ నేపథ్యం

జియావోవా ఆయిల్ఫీల్డ్లో అదనపు భారీ చమురు కోసం, ఉపయోగించే పంపింగ్ యూనిట్ను మైనింగ్ కోసం ఉపయోగిస్తారు. పైకి ప్రేరణ కోసం, హెడ్ సస్పెన్షన్ పాయింట్ ఆయిల్ రాడ్ను ఎత్తాలి. సక్షన్ మెషిన్ కాలమ్ నుండి క్రిందికి వెళ్ళినప్పుడు, పంప్ పంపింగ్ చేస్తున్నప్పుడు ద్రవ కాలమ్ పైకి వెళ్ళడానికి అనుమతించబడదు, తద్వారా గాడిద తల యొక్క పరిస్థితి మారుతుంది. డౌన్స్ట్రోక్లో, లోకోమోటివ్ దాని స్వంత బరువు యొక్క చర్యలో పాత్ర పోషిస్తుంది, పని ప్రక్రియలో పాత్ర పోషిస్తుంది, దాని పాత్రను పోషిస్తుంది, దాని పాత్రను పోషిస్తుంది, ట్యాంకర్ యొక్క స్వంత బరువు యొక్క చర్యలో పాత్ర పోషిస్తుంది, పని ప్రక్రియలో పాత్ర పోషిస్తుంది మరియు ట్యాంకర్లలో పాత్ర పోషించదు, బ్యాలెన్స్ కాదు. పంపింగ్ ప్రక్రియలో మాన్యువల్ పని పంపింగ్ యూనిట్ యొక్క అసమతుల్యతను వేరు చేయదు.

2. అసమతుల్య పంపింగ్ యూనిట్ ప్రమాదాలు

ఎప్పుడు అయితేచక్రాల బరువులుఅసమతుల్యత ఉంటే, అది ఈ క్రింది ప్రమాదాలను తెస్తుంది:

(1) మోటారు సామర్థ్యం మరియు జీవితకాలం తగ్గుతుంది. అసమాన లోడ్ కారణంగా, విద్యుత్ మోటారు అప్ స్ట్రోక్లో అధిక భారాన్ని మోస్తుంది మరియు పంపింగ్ యూనిట్ విద్యుత్ మోటారును డౌన్ స్ట్రోక్లో ఉంచి నడుస్తుంది, ఫలితంగా విద్యుత్ వృధా అవుతుంది మరియు విద్యుత్ మోటారు సామర్థ్యం మరియు జీవితకాలం తగ్గుతుంది.

(2) పంపింగ్ యూనిట్ యొక్క సేవా జీవితాన్ని తగ్గించండి. అసమాన లోడ్ కారణంగా, క్రాంక్ యొక్క ఒక భ్రమణ సమయంలో లోడ్ అకస్మాత్తుగా పెద్దదిగా మరియు చిన్నదిగా మారుతుంది, దీని వలన పంపింగ్ యూనిట్ తీవ్రంగా కంపించేలా చేస్తుంది మరియు పంపింగ్ యూనిట్ యొక్క జీవితకాలం తగ్గుతుంది.

(3) పంపింగ్ యూనిట్ మరియు పంప్ యొక్క సాధారణ ఆపరేషన్ను ప్రభావితం చేస్తుంది. అసమాన లోడ్ కారణంగా, క్రాంక్ యొక్క భ్రమణ వేగం యొక్క ఏకరూపత నాశనం అవుతుంది, తద్వారా గాడిద తల సమానంగా పైకి క్రిందికి ఊగదు, ఇది పంపింగ్ యూనిట్ మరియు పంప్ యొక్క సాధారణ ఆపరేషన్ను ప్రభావితం చేస్తుంది.

ఈ కారణంగా, పంపింగ్ యూనిట్ యొక్క అసమతుల్యత వల్ల కలిగే సమస్యల కారణంగా, చమురు ఉత్పత్తి ఆపరేషన్ ప్రాంతం యొక్క రోజువారీ ఉత్పత్తి పనిలో పంపింగ్ యూనిట్ యొక్క సర్దుబాటు మరియు బ్యాలెన్స్ చాలా తరచుగా జరిగే పనిగా మారింది. ప్రతి చమురు బావిని సంవత్సరానికి ఒకటి లేదా రెండుసార్లు సర్దుబాటు చేసి సమతుల్యం చేయాలి. గణాంకాల ప్రకారం, 2015లో, ఆపరేటింగ్ ప్రాంతంలో నెలకు సగటున బ్యాలెన్సింగ్ సర్దుబాట్ల సంఖ్య 15 నుండి 20 బావి సార్లు చేరుకుంది. బ్యాలెన్సింగ్ సర్దుబాటు యొక్క ప్రస్తుత పరిస్థితి ప్రకారం, దీనికి సుదీర్ఘ షట్డౌన్ సమయం అవసరం, ఇది భారీ చమురు బావులపై గొప్ప ప్రభావాన్ని చూపుతుంది, ఇది ద్రవం పడిపోవడం మరియు బయటకు వెళ్లడానికి కారణమవుతుంది. , ఇరుక్కుపోయిన బావులు మొదలైనవి. అందువల్ల, పంపింగ్ యూనిట్ను సమతుల్యం చేయడానికి సమయాన్ని తగ్గించగల పరికరాన్ని అభివృద్ధి చేయడం అత్యవసరం.

3. పరిష్కారం

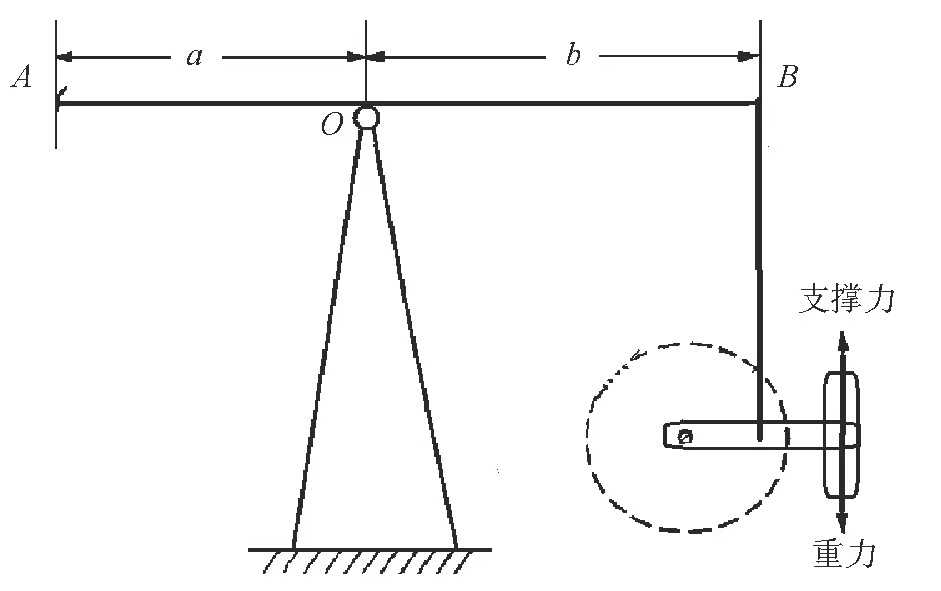

ప్రస్తుతం, పంపింగ్ యూనిట్ యొక్క బ్యాలెన్స్ బరువును సర్దుబాటు చేయడం అంటే క్రాంక్ను బ్రేక్తో క్షితిజ సమాంతర స్థానానికి సర్దుబాటు చేయడం మరియు బ్యాలెన్స్ బరువును నిర్దేశించిన స్థానానికి తరలించడానికి సాధనాన్ని ఉపయోగించడం (చిత్రం 1). బ్యాలెన్స్ బరువు యొక్క నిలువు దిశ బ్యాలెన్స్ బరువు యొక్క బరువు మరియు బ్యాలెన్స్ బరువుకు క్రాంక్ యొక్క సహాయక శక్తి ద్వారా మాత్రమే ప్రభావితమవుతుంది కాబట్టి క్రాంక్ యొక్క క్షితిజ సమాంతర స్థానం ఎంపిక చేయబడింది. క్షితిజ సమాంతర దిశలో ఎటువంటి శక్తి లేదు మరియు అది స్థిరమైన స్థితిలో ఉంటుంది. ఈ సమయంలో, బ్యాలెన్స్ బ్లాక్ను నిర్దేశించిన స్థానానికి నెట్టడానికి బాహ్య శక్తి ఉపయోగించబడుతుంది, ఇది అత్యంత శ్రమ-పొదుపు.

పంపింగ్ యూనిట్ యొక్క క్రాంక్ స్థానాన్ని పరిగణనలోకి తీసుకుంటే, బ్యాలెన్స్ బరువు యొక్క ఆపరేషన్ స్థానాన్ని సర్దుబాటు చేయడానికి క్షితిజ సమాంతర స్థానం మరియు పార్శ్వ స్థానాన్ని మాత్రమే ఎంచుకోవచ్చు. తులనాత్మక విశ్లేషణ తర్వాత (టేబుల్ 2), ఆపరేటింగ్ పరికరం క్షితిజ సమాంతర స్థానాన్ని స్వీకరిస్తుందని నిర్ణయించబడుతుంది. ఫిక్సింగ్ స్థానాన్ని క్రాంక్ ప్లేన్గా నిర్ణయించిన తర్వాత, ఫిక్సింగ్ పద్ధతి విశ్లేషించబడుతుంది. మార్కెట్లోని ఫిక్సింగ్ పద్ధతులను మరియు క్రాంక్ యొక్క వాస్తవ పరిస్థితిని అర్థం చేసుకోవడం ద్వారా, మొబైల్ పరికరం యొక్క ఫిక్సింగ్ పద్ధతి థ్రెడ్ కనెక్షన్ మరియు క్లాంప్ కనెక్షన్ను మాత్రమే ఎంచుకోగలదని తెలుస్తుంది. దర్యాప్తు మరియు చర్చ తర్వాత, స్థిర పద్ధతి యొక్క ప్రయోజనాలు మరియు అప్రయోజనాలను పోల్చి విశ్లేషించారు (టేబుల్ 4). పథకాల పోలిక మరియు విశ్లేషణ పూర్తయిన తర్వాత, తుది ఫిక్సింగ్ పద్ధతిని థ్రెడ్ కనెక్షన్గా ఎంపిక చేస్తారు. మొబైల్ పరికరం యొక్క ఆపరేటింగ్ స్థానాన్ని క్షితిజ సమాంతర స్థానంగా ఎంచుకున్న తర్వాత మరియు స్థిర స్థానాన్ని క్రాంక్ ప్లేన్గా ఎంచుకున్న తర్వాత, మొబైల్ పరికరం మరియు బ్యాలెన్స్ బరువు మధ్య కాంటాక్ట్ ఉపరితలాన్ని ఎంచుకోవడం అవసరం. బ్యాలెన్స్ బ్లాక్ యొక్క లక్షణాల కారణంగా, బ్యాలెన్స్ బ్లాక్ వైపు కాంటాక్ట్ ఉపరితలం, మరియు మొబైల్ పరికరం పాయింట్-టు-సర్ఫేస్, సర్ఫేస్-టు-సర్ఫేస్ కాంటాక్ట్లో మాత్రమే ఉంటుంది.

4. భాగాల ఏకీకరణ

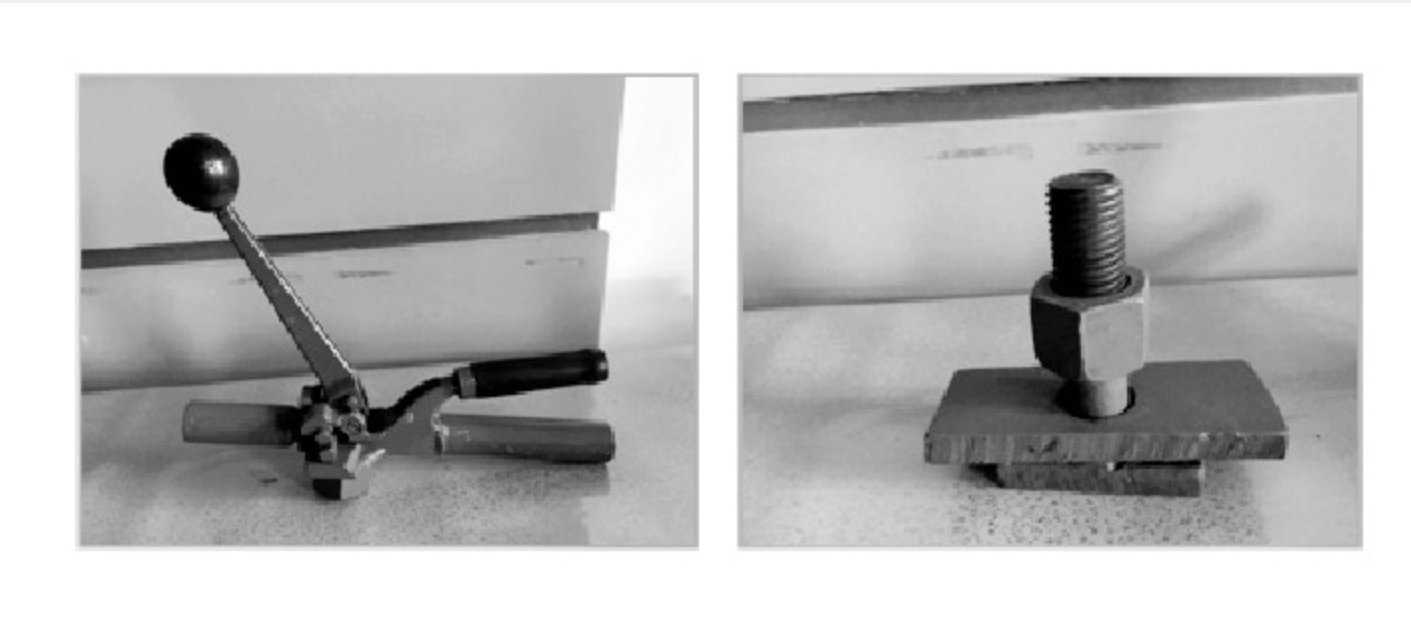

మొబైల్ పరికరం యొక్క భాగాలు మరియు వాటి ఏకీకరణ ప్రభావాలు క్రింద ఉన్న చిత్రంలో చూపించబడ్డాయి.

దిఅంటుకునే బరువులు, పునరావృతమయ్యే పైకి క్రిందికి కదలిక ట్రాన్స్మిషన్ గేర్ యొక్క అపసవ్య దిశలో భ్రమణంగా రూపాంతరం చెందుతుంది మరియు ప్రధాన దంతాలు మరియు సహాయక దంతాల లాక్ పిన్ పరిమితి, "విస్తరించడం మరియు బిగించడం" (మూర్తి 3) యొక్క ఉద్దేశ్యాన్ని సాధించడానికి టూత్ బెల్ట్ను విస్తరించడానికి డ్రైవ్ చేస్తుంది. సెప్టెంబర్ 2016లో, వా షిబా స్టేషన్లోని వెల్ 2115C మరియు వెల్ 2419లలో బ్యాలెన్స్ సర్దుబాటు ఆపరేషన్ ప్రయోగం నిర్వహించబడింది. ఈ రెండు బావులలో బ్యాలెన్స్ బ్లాక్ యొక్క స్థానాన్ని సర్దుబాటు చేయడానికి ఇన్స్టాలేషన్ పరీక్ష వరుసగా 2 నిమిషాలు మరియు 2.5 నిమిషాలు పట్టింది (టేబుల్ 9).

రెండు బావుల సంస్థాపన ప్రభావం నుండి (Fig. 4) పరికరం ఆన్-సైట్ ఉత్పత్తి అవసరాలను పూర్తిగా తీరుస్తుందని చూడవచ్చు మరియు సర్దుబాటు మరియు బ్యాలెన్స్ ఆపరేషన్ అనువైనది మరియు వేగవంతమైనది, సమయం మరియు కృషిని ఆదా చేస్తుంది. ఉత్పత్తి నిర్వహణలో ఆపరేషన్ ప్రాంతం అవసరం: భారీ చమురు బావి యొక్క ఉత్పత్తి పారామితులలో పెద్ద మార్పుల కారణంగా, లోడ్ మరియు కరెంట్ యొక్క మార్పులకు అనుగుణంగా పంపింగ్ యూనిట్ను సర్దుబాటు చేయాలి మరియు సమయానికి సమతుల్యం చేయాలి. పరికరం యొక్క సంస్థాపన ఉద్యోగుల ఆపరేషన్ను కూడా సులభతరం చేస్తుంది మరియు శ్రమ తీవ్రతను తగ్గిస్తుంది. పోర్టబుల్ ఆయిల్ పంపింగ్ యూనిట్ బ్యాలెన్స్ వెయిట్ మొబైల్ పరికరం ఉపయోగించడానికి సురక్షితమైనది మరియు నమ్మదగినది, ఆపరేట్ చేయడానికి సులభం, పరిమాణంలో చిన్నది, బరువులో తేలికైనది, తీసుకువెళ్లడానికి అనుకూలమైనది, విస్తృత శ్రేణి అప్లికేషన్లను కలిగి ఉంటుంది మరియు తక్కువ తయారీ ఖర్చును కలిగి ఉంటుంది.

పరీక్ష విజయవంతం అయిన తర్వాత, ఆ బృందం ఎనిమిదవ చమురు ఉత్పత్తి బృందంలో ప్రమోషన్ మరియు అప్లికేషన్ను నిర్వహించింది. సెప్టెంబర్ నుండి అక్టోబర్ 2016 వరకు, బ్యాలెన్స్ సర్దుబాటు ఆపరేషన్ 5 బావులలో నిర్వహించబడింది, ఇది సగటున 21.5 నిమిషాలు పట్టింది మరియు ఆశించిన మరియు ఆదర్శ ప్రభావాన్ని సాధించింది.

5. ముగింపు

(1) ఈ పరికరం ఉద్యోగుల శ్రమ తీవ్రతను తగ్గిస్తుంది మరియు వెల్హెడ్ ఆపరేషన్ యొక్క భద్రతా కారకాన్ని మెరుగుపరుస్తుంది.

(2) పంపింగ్ యూనిట్ నిర్వహణను బలోపేతం చేయడం, దాగి ఉన్న ప్రమాదాలను గుర్తించడం మరియు అసాధారణ కారకాలను సకాలంలో తొలగించడం, తద్వారా పంపింగ్ యూనిట్ ఉత్తమ పని పరిస్థితుల్లో పనిచేయగలదు.

(3) ఈ పరికరం సహేతుకమైన డిజైన్, సరళమైన తయారీ, నమ్మదగిన ఆపరేషన్, అనుకూలమైన ఆన్-సైట్ ఆపరేషన్, తక్కువ పెట్టుబడి మరియు అధిక భద్రత వంటి ప్రయోజనాలను కలిగి ఉంది మరియు నిరంతర ప్రమోషన్ మరియు అనువర్తనానికి అర్హమైనది.

పోస్ట్ సమయం: అక్టోబర్-13-2022